ПРОВЕДЕНИЕ РАЗРАБОТКИ И ВНЕДРЕНИЕ СИСТЕМ МЕНЕДЖМЕНТА БЕЗОПАСНОСТИ ПИЩЕВОЙ ПРОДУКЦИИ ЧАСТЬ 1. РАЗРАБОТКА И ВНЕДРЕНИЕ СИСТЕМЫ МЕНЕДЖМЕНТА БЕЗОПАСНОСТИ ПИЩЕВОЙ ПРОДУКЦИИ НА ОСНОВЕ ТРЕБОВАНИЙ ХАССП

ПРОВЕДЕНИЕ РАЗРАБОТКИ И ВНЕДРЕНИЕ СИСТЕМ МЕНЕДЖМЕНТА БЕЗОПАСНОСТИ ПИЩЕВОЙ ПРОДУКЦИИ

ЧАСТЬ 1. РАЗРАБОТКА И ВНЕДРЕНИЕ СИСТЕМЫ МЕНЕДЖМЕНТА БЕЗОПАСНОСТИ ПИЩЕВОЙ ПРОДУКЦИИ НА ОСНОВЕ ТРЕБОВАНИЙ ХАССП

Данная статья продолжает серию публикаций автора по вопросам разработки и внедрения систем менеджмента безопасности пищевой продукции [6; 7].

При внедрении системы менеджмента безопасности пищевой продукции у предприятий, как правило, всегда возникают различные трудности, связанные с выявлением факторов, влияющих на безопасность производимой и поставляемой потребителям пищевой продукции. Вот почему важно получение знаний и умений по этому направлению деятельности.

Для результативного решения стоящих перед организацией задач по разработке и внедрению СМБПП, возникающих при внедрении системы, необходимы:

1) вовлечение коллектива, и в первую очередь руководство организации, определяющее политику организации и отвечающее за выделение необходимых ресурсов для построения системы и поддержания ее в рабочем состоянии;

2) обучение персонала требованиям СМБПП также является обязательным, поскольку для разработки и внедрения системы необходим компетентный персонал;

3) проведение оценки тех мероприятий, которые обеспечивают надлежащее гигиеническое состояние производственной среды, гарантирующей требуемый уровень безопасности пищевой продукции;

4) проведение оценки соответствия инфраструктуры (зданий, сооружений, оборудования, коммуникаций) международным, национальным законодательным и регламентирующим требованиям;

5) создание группы по безопасности пищевых продуктов, включающей специалистов, обладающих многопрофильными знаниями и опытом по системе менеджмента безопасности пищевых продуктов, выпускаемой продукции, технологическому процессу, оборудованию, а также опасностям и ситуациям, относящимся к созданию безопасных пищевых продуктов;

6) всесторонний и исчерпывающий сбор информации по возможным опасностям, возникающим при производстве пищевых продуктов.

Процесс разработки и внедрения СМБПП может быть осуществлен организацией самостоятельно или с привлечением консалтинговой (консультирующей) организации, однако это не отменяет непосредственного участия в разработке системы ведущих специалистов организации, только так можно гарантировать создание функционирующей и эффективной системы менеджмента.

Процесс разработки и внедрения СМБПП можно условно представить в виде шести этапов:

— проведение анализа состояния и деятельности организации, в том числе диагностического аудита с целью выявления фактического состояния системы и определения путей ее доработки;

— подготовка персонала;

— разработка документации по СМБПП;

— внедрение СМБПП;

— проверка СМБПП;

— проведение сертификации СМБПП.

Сначала проводится анализ состояния и деятельности организации, включающий проведение диагностического аудита, направленного на проверку существующей в организации системы управления безопасностью пищевых продуктов с целью определения ее соответствия заявленному ранее стандарту, выявление областей для улучшения деятельности, требующих усовершенствования, планирование работ по улучшению системы и разработке недостающей документации.

На этапе анализа деятельности организации необходимо сформировать группу по безопасности пищевых продуктов, включающую ведущих специалистов организации, обладающих много профильными знаниями и опытом.

Подготовка персонала (прежде всего членов высшего руководства), как правило, предполагает проведение информационно-обучающих семинаров, практических занятий, проверку полученных знаний по заявленному стандарту, определяющему требования к системе менеджмента безопасности пищевых продуктов. Для проведения семинаров могут быть привлечены сторонние консультанты.

Разработка документации по системе менеджмента безопасности пищевых продуктов: политики, целей, планов, документированных процедур (по управлению документацией, управлению записями, внутренним аудитам и т.д.), методики по анализу опасностей, планов НАССР, инструкций, блок-схем технологического процесса, отчетных и учетных форм и т.д. в соответствии с требованиями заявленного стандарта, — является наиболее важным этапом в построении системы менеджмента.

Внедрение системы менеджмента безопасности пищевых продуктов осуществляется путем интегрирования требований, предусмотренных тем или иным стандартом на систему менеджмента, в административные процессы управления предприятием, в состав программы производственного контроля, применяемой на предприятии.

Проверка системы менеджмента безопасности пищевых продуктов заключается в определении степени ее соответствия требованиям заявленного стандарта. Оценка системы осуществляется посредством проведения внутреннего аудита, а также анализа со стороны руководства.

По результатам внутреннего аудита и анализа со стороны руководства разрабатываются и проводятся корректирующие действия с целью устранения причин выявленных несоответствий.

Вышеперечисленные этапы разработки и внедрения СМБПП являются общими для различных стандартов менеджмента безопасности пищевой продукции и конкретизируются применительно к конкретному стандарту.

Рассмотрим разработку и внедрение систем менеджмента безопасности пищевой продукции применительно к различным стандартам.

Разработка и внедрение СМБПП в соответствии с требованиями ГОСТ Р 51705.1-2001 (ХАССП) [1]

Система управления безопасностью продуктов питания ХАССП (HACCР, Hazard Analysis and Critical Control Points) разработана экспертами Продовольственной и сельскохозяйственной организации ООН (FAO) и Всемирной организацией здравоохранения (WHO). Задача стандартов системы ХАССП — определить критические точки контроля и анализа рисков, которые связаны с безопасностью продуктов.

В системе ХАССП предусмотрена работа по предупреждению, управлению и контролю над рисками на всех этапах производства и поставок: от выбора сырья, материалов и упаковки до доставки на полки магазинов. Ответственность за соблюдение требований возлагается на всех участников цепочки, так как предполагается, что конечная цель лежит в области общих интересов.

Система ХАССП представляет собой модель управления и контроля качества продуктов питания, внедрение которой на предприятиях пищевой промышленности помогает выявить критические точки контроля рисков, негативно влияющих на конечный продукт.

Система ХАССП разрабатывается с учетом семи принципов, а именно:

— проведение анализа всех рисков и имеющихся опасностей (Примечание: п. 2.4 ГОСТ Р51705.1-2001 определяет опасность как потенциальный источник вреда здоровью человека. В практике разработки и внедрения); СМБПП выделяют три вида опасностей: биологическая опасность, химическая опасность и физическая опасность. Схематично они изображены на рис. 1.

— определение контрольных критических точек;

— задание критических пределов;

— разработка мониторинга для сертификации ХАССП;

— определение корректирующих мер, которые может потребовать сертификация НАССР;

— разработка, проведение верификации;

— разработка документации, которая необходима для сертификации пищевой продукции.

Данные принципы изображены на рис. 2.

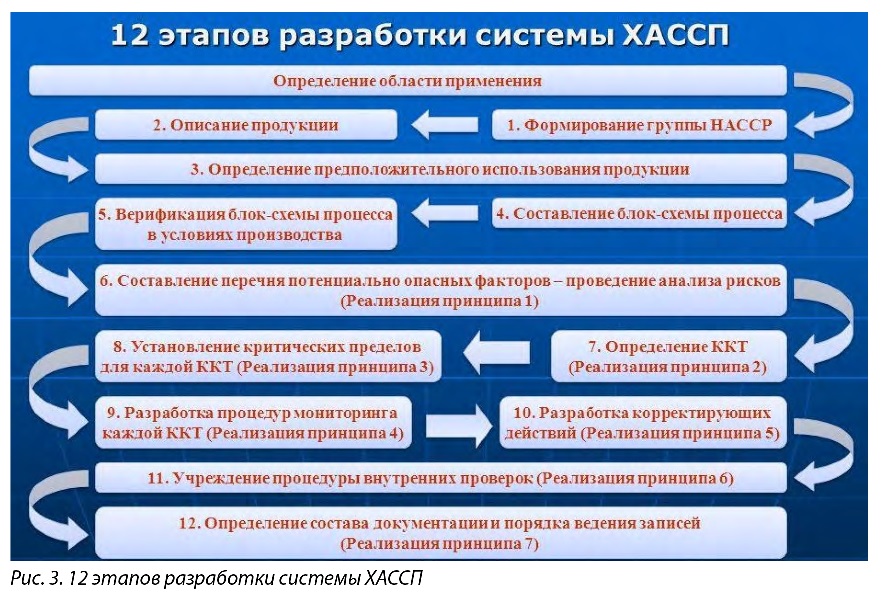

Как правило, разработка системы ХАССП предполагает последовательную реализацию 12 этапов по разработке и внедрению системы ХАССП. Схематически вышеуказанные этапы приведены на рис. 3.

Этап 1. Формирование группы ХАССП

Сотрудники предприятия, участвующие в разработке системы ХАССП, должны обладать конкретными специальными знаниями о технологических аспектах производства и производимом пищевом продукте, поскольку на такую группу возлагается ответственность за разработку и внедрение процедур ХАССП.

Такая группа может состоять из двух и более человек. Каждый член группы

должен обладать не только достаточными знаниями, но и опытом в специализированных и смежных областях знаний:

— управление безопасностью продуктов;

— технологические процессы;

— ветеринария (для мясной, молочной продукции);

— общая химия;

— общая биология;

— навыки работы с оборудованием по мониторингу и измерениям;

— законодательство в данной области индустрии.

Следует учесть необходимость привлечения сторонних экспертов для решения нестандартных вопросов, связанных с рисками в производстве определенного продукта. Однако не стоит полностью возлагать всю ответственность по разработке плана на посторонних специалистов, поскольку незнание всех тонкостей структуры организации может внести некорректные формулировки в реализацию плана ХАССП.

Этап 2. Описание сырья и готовой продукции

Подробное описание продукта является идентификацией возможных опасностей и рисков, которые могут находиться в ингредиентах или материале упаковки. Изначально ведется опись полученного сырья, где определяются его основные свойства и состояние.

Полное описание продукта включает такую информацию:

— наименование продукта;

— качественный и количественный состав;

— данные о структуре;

— тип упаковки;

— предполагаемый срок годности и условия хранения;

— инструкция по использованию (приготовлению);

— способ распространения.

Помимо этого, в обязанности группы

входит проведение аллергенной оценки используемого сырья на присутствие в нем конкретных аллергенов, не заявленных в документации, но, возможно, входящих в состав продукции.

Наглядной и компактной формой представления информации о продукции является таблица. При любом изменении технологии производства или состава продукта информация в таблице должна обновляться.

Этап 3. Определение предположительного использования продукта

Следует точно определить предполагаемое использование продукта. При этом необходимо учитывать:

— использование по назначению;

— непреднамеренное обращение (неправильное употребление);

— влияние ингредиентов на некоторые группы населения, в том числе маленьких детей, людей, страдающих различными заболеваниями, беременных.

Сюда можно добавить примеры, включающие особые реакции на некоторые компоненты: орехи, фенилаланин и др.

Прогнозирование использования продукта должно учитывать и способ его приготовления с последующим определением срока и условий хранения приготовленной пищи.

Этап 4. Составление блок-схемы технологического процесса

Составленная подробная диаграмма технологического процесса даст более четкую и понятную картину всех этапов изготовления пищевой продукции. Блок-схема поможет выявить источники потенциального заражения и определить методы для устранения рисков. Обсуждение проблемы в группе даст больший положительный результат, если весь технологический процесс, от получения сырья до заключительной отгрузки, будет компактно изображен диаграммой.

Для организаций общественного питания, которые имеют большой ассортимент блюд и продукции, не обязательно расписывать блок-схему для каждого блюда. Достаточно будет сгруппировать ассортимент по схожим параметрам.

Этап 5. Верификация блок-схемы процесса в условиях производства

После составления блок-схемы необходимо провести ее верификацию непосредственно на рабочем месте, поскольку невозможно изначально учесть все факторы, которые будут влиять на производство конечного продукта. Так, могут возникнуть некоторые различия при работе первой и второй смены. К тому же устаревшая документация может не учитывать новое установленное оборудование.

На этом этапе проводится аудит производственных операций на месте для проверки точности блок-схемы. В случае обнаружения каких-либо несоответствий в блок-схему вносятся изменения и документально оформляются.

Такая проверка имеет очень важное значение, ведь от правильно составленной диаграммы процесса будет зависеть вся остальная цепочка шагов.

Этап 6. Составление перечня потенциально опасных факторов

Чтобы приступить к обнаружению опасностей, необходимо иметь представление о них и о методах их устранения. Группе ХАССП следует ознакомиться с обновленной информацией о современных типах опасностей, видах контроля рисков и методах их предупреждения.

Анализ опасностей проводится в обязательном порядке в нескольких случаях:

— первичная разработка плана ХАССП;

— введение в разработку нового продукта;

— изменение технологии производства продукта;

— использование нового сырья;

— замена оборудования;

— обновление оборудования в производственном помещении;

— возникновение новых рисков.

При обнаружении существенных рисков группа ХАССП разрабатывает соответствующие воздействия. Принятые меры должны предупредить возникновение опасности, ликвидировать ее или минимизировать до допустимого уровня.

Этап 7. Определение критических контрольных точек (ККТ)

Существуют несколько определений данного понятия. Согласно п. 2.14 ГОСТ Р 51705.1-2001 критическая контрольная точка — это место проведения контроля для идентификации опасного фактора или управления риском [1].

Согласно п. 3.10 ГОСТ Р ИСО 22000-2007 критическая контрольная точка — это этап обеспечения безопасности пищевой продукции, на котором важно осуществить мероприятия по управлению с целью предупреждения, устранения или снижения до приемлемого уровня опасностей, угрожающих безопасности пищевой продукции [2].

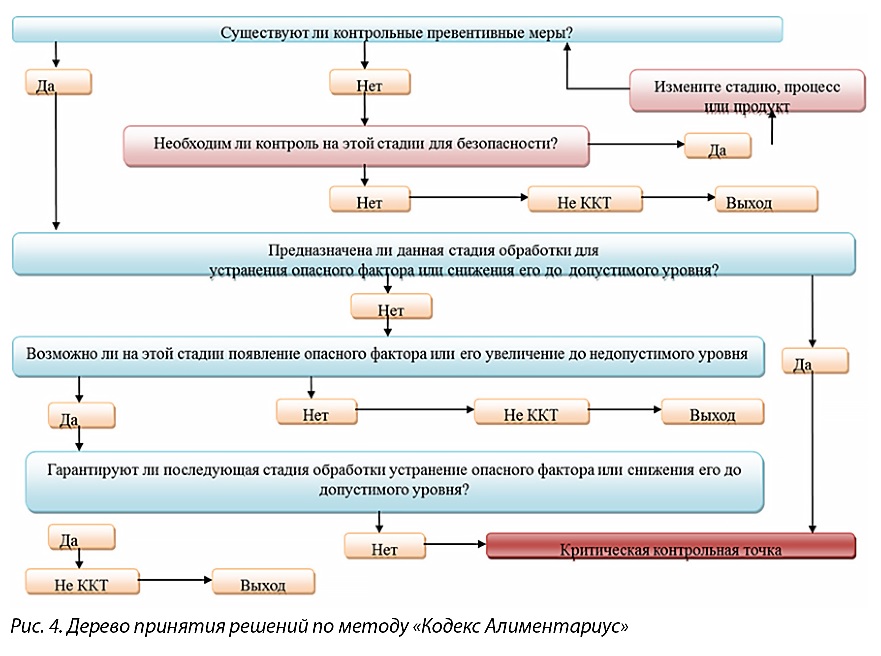

Новая версия стандарта ISO 22000:2018 определяет критическую контрольную точку как «этап процесса, на котором применяются меры управления для предотвращения или снижения значительной пищевой опасности до приемлемого уровня и определены критические пределы и на котором измерение и позволяет осуществить коррекцию» [3]. В общем, можно сказать, что критической точкой называется этап процесса, на котором применяются управляющие воздействия для предотвращения, устранения или уменьшения до допустимого уровня потенциальных рисков. Есть несколько методов для определения ККТ, например, модель дерева принятия решений «Кодекс Алиментариус». Изображение дерева принятия решений приведено на рис. 4.

Такие критические точки особенно точно указывают на те процессы, которые требуют особого внимания. Количество ККТ ничем не ограничено и зависит от сложности технологического процесса, свойств сырья и других условий.

Считается, что задачей разработчиков системы ХАССП является свести количество ККТ к минимуму, поскольку каждая критическая контрольная точка указывает на потенциальную опасность в процессе производства.

Основные процессы, на которые стоит обратить внимание:

— анализ сырья на присутствие остаточных веществ;

— термическая обработка и охлаждение;

— контроль состава продукции;

— исследование продукта на присутствие загрязнений, в том числе металлических.

ККТ могут быть обнаружены на любой стадии, что говорит о возможности их устранения до начала производственного процесса путем исключения загрязнений или сведения опасности до допустимого уровня.

Этап 8. Установление критических пределов для каждой ККТ

Критическим пределом являются критерии, которые разделяют понятия «допустимое» и «недопустимое», то есть это максимальный или минимальный

параметр, в пределах которого могут контролироваться биологические, химические или физические параметры в конкретной ККТ.

При превышении критического предела контрольная критическая точка считается вышедшей из-под контроля и возникают потенциальные риски.

Устанавливать значения критических пределов необходимо исходя из нормативно-правовых актов, стандартов отрасли и научных данных.

Этап 9. Разработка системы мониторинга для каждой ККТ

В процедуру контроля входят все наблюдения за ККТ для обеспечения соответствия критическим пределам. Лучшим вариантом является непрерывный метод мониторинга, однако в некоторых случаях непрерывное наблюдение не оправдывает себя с технико-экономической точки зрения, поэтому допускается проведение периодических контрольных мероприятий с частотой, достаточной для управления опасностями в данной ККТ.

Для оптимизации процедуры контроля на каждую ККТ устанавливаются такие параметры:

— объект мониторинга;

— методы мониторинга;

— непрерывность или периодичность процедур контроля;

— допустимая погрешность измерений;

— ответственные лица.

Этап 10. Разработка плана коррекции и корректирующих действий

После определения ККТ и критических пределов группа ХАССП разрабатывает план корректирующих действий на случай возникновения отклонений параметров процесса от критических пределов.

При выявленном несоответствии сначала проводится коррекция — устранение выявленной опасности. Далее в плане корректирующих действий описываются действия, направленные на устранение причин возникших рисков или иного несоответствия в критической контрольной точке.

Такой план по исправлению ситуации на производстве должен включать в себя следующие пункты:

— сообщение о превышении критического предела;

— установление причин отклонения и устранение возникшей опасности;

— определение способа утилизации некачественной продукции;

— документирование предпринятых мер.

Этап 11. Установление процедур верификации (проверки)

Процедуры проверки проводятся для того, чтобы определить и подтвердить действенность плана ХАССП и соответствие системы этому плану. Такие процедуры отличны от методов мониторинга и включают в себя дополнительные испытания, процедуры и методы тестирования.

Различают два типа процедур проверки:

— верификация — подтверждение согласованности с установленными требованиями путем предоставления фактических доказательств;

— валидация — определение степени соответствия плана ХАССП установленным требованиям путем получения доказательств того, что запланированные операции смогут обеспечить безопасность пищевых продуктов.

Эффективность системы напрямую зависит от умения ответственного лица вести достоверный и систематический учет выполнения плановых мероприятий. Все учетные записи должны быть открыты для изучения и ознакомления для отрасли и контрольных инстанций.

Этап 12. Ведение учетной документации и ревизионные проверки

Последний этап разработки плана ХАССП подразумевает создание актуальной документации, подтверждающей выполнение всех предыдущих шагов.

Периодические ревизии на предприятии проводятся с применением собственных методов, процедур и тестов. В ходе таких проверок определяется соответствие системы плану ХАССП и при наличии несоответствий вносятся возможные корректировки с обновлением учетной документации.

Записи такой документации обычно содержат следующие пункты:

— приказ о назначении группы ХАССП;

— блок-схема технологического процесса;

— описание сырья, готовой продукции и упаковки;

— протокол выявления ККТ;

— протокол выбора метода мониторинга и распределения процедур контроля;

— перечень ответственных лиц.

Согласно письму Управления Роспотребнадзора от 20.03.2014 № 01/3527-14¬32 «О надзоре за применением принципов ХАССП» [4] результаты внедренных процедур, основанных на принципах ХАССП, и оценка их эффективности про-водятся специалистами Роспотребнадзора в ходе федерального государственного санитарно-эпидемиологического надзора, в том числе и за соблюдением

Технических регламентов Евразийского союза субъектами предпринимательства, занятыми в сфере производства пищевой продукции.

Создание системы менеджмента безопасности пищевых продуктов повышает уровень комфорта и привлекательности как для потребителей (за счет создания системы гарантий со стороны государства и общества в том, что приобретаемая потребителями продукция будет безопасна), так и для персонала организации, поскольку создает для него комфортные условия работы. Выявление критических контрольных точек и концентрация на них основных ресурсов организации с заменой общепринятого выборочного контроля готовой продукции позволяют перейти на предупреждение несоответствий в ходе производства продукции. Повышаются квалификация и компетентность персонала, и, как следствие, происходит снижение числа несоответствий в его деятельности, все это способствует возрастанию эффективности производства. В целом снижается доля несоответствующей продукции в общем объеме производства, укрепляется имидж организации и появляется возможность выхода на новые рынки и расширения клиентской базы.

Таким образом, в современных условиях для устойчивого развития и сохранения конкурентоспособности предприятиям, осуществляющим производство пищевых продуктов, необходимо внедрять эффективную систему менеджмента безопасности пищевых продуктов, а также использовать современные технологии и оборудование, осуществлять подготовку персонала. На пищевых промышленных предприятиях программы производственного контроля обязательно включают перечень ККТ на отдельных этапах технологического процесса, осуществление мониторинга за ККТ позволяет отслеживать и анализировать ситуацию производства пищевых продуктов, своевременно ликвидировать недочеты и отклонения, а также предотвращать повторение ситуаций, способных привести к выпуску несоответствующей продукции. Как совершенно правильно указывается в [5], только посредством сочетания государственного надзора в области обеспечения безопасности пищевых продуктов и систем управления безопасностью пищевых продуктов, разработанных и внедренных участниками продуктовой цепи, в современных условиях можно создать должный уровень функционирования пищевых объектов.

В современных условиях создание действующего механизма управления безопасностью пищевых продуктов является для предприятий пищевой отрасли первостепенной задачей, которая положительно влияет на позицию предприятия на рынке и его имидж как ответственного участника рынка.

Библиографический список

1. ГОСТ Р 51705.1-2001. Государственный стандарт Российской Федерации «Система качества. Управление качеством пищевых продуктов на основе принципов ХАССП. Общие требования» / Госстандарт России. — М.: ИПК «Издательство стандартов», 2001.

2. ГОСТ Р ИСО 22000-2007. Национальный стандарт Российской Федерации «Системы менеджмента безопасности пищевой продукции. Требования к организациям, участвующим в цепи создания пищевой продукции».

3. Международный стандарт ISO 22000:2018 «Система менеджмента безопасности пищевой продукции. Требования к любой организации, участвующей в цепи создания пищевой продукции».

4. Письмо Федеральной службы по надзору в сфере защиты прав потребителей и благополучия человека от 20.03.2014 № 01/3077-14-32.

5. Белова Л.В., Васильев Р.С. О внедрении системы менеджмента безопасности пищевых продуктов в современных условиях // Здоровье населения и среда обитания. — 2015. — № 6, июнь.

6. Журавлев А.О. Требования к менеджменту безопасности пищевой продукции. Ч. 1 // Управление качеством. — 2019. — № 4.

7. Журавлев А.О. Требования к менеджменту безопасности пищевой продукции. Ч. 2 // Управление качеством. — 2019. — № 5.